沸騰焙燒爐

沸騰焙燒爐,又稱流化床焙燒爐,簡稱沸騰爐。用固體流態化技術焙燒硫化礦的裝置。焙燒過程有反應熱放出,産生含有二氧化硫的氣體要緊用來制造硫酸,礦渣則用作冶金原料。

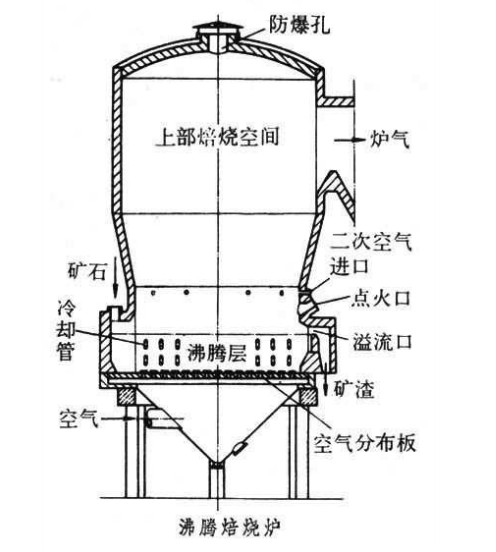

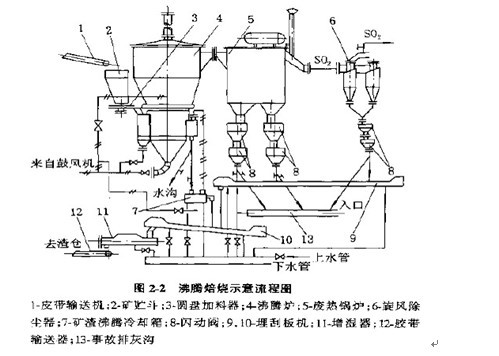

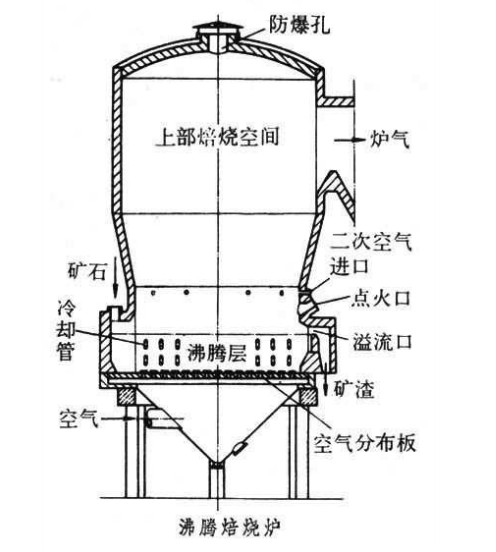

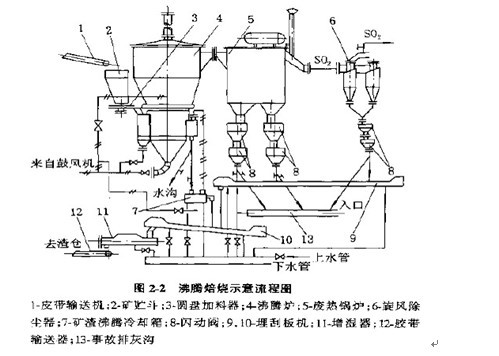

沸騰焙燒爐爐體(見圖)為鋼殼內襯保溫磚再襯耐火磚組成。為預防冷凝酸腐蝕,鋼殼外頭有保溫層。爐子的下部是風室,設有空氣進口管,其上是空氣分布板。空氣分布板上是耐火混凝土爐床,埋設有許多側面開小孔的風帽。爐膛中部為向上擴大的圓錐體,上部焙燒空間的截面積比沸騰層的截面積大,以減少固體粒子吹出。沸騰層中裝有廢熱鍋爐的冷卻管,爐體還設有加料口、礦渣溢流口、爐氣出口、二次空氣進口、做飯口等接管。爐頂有防爆孔。

分直筒型爐和上部擴大型爐兩種:

1、直筒型爐。多用于有色金屬精礦的焙燒,焙燒強度較低,爐膛上部不擴大或略微擴大,外觀基本上呈圓筒型。

2、上部擴大型爐。早期用于完整塊礦(作爲硫酸生産原料開采的硫鐵礦,多成塊狀,習慣稱塊礦)的焙燒。後來發展到用于各種浮選礦(包括有色金屬浮選精礦、選礦時副産的含硫鐵礦的尾砂,以及爲了提高硫鐵礦品位而通過浮選獲得的硫精礦,這些礦粒度都很小)的焙燒,焙燒強度較高。

主假如焙燒強度、沸騰層高度、沸騰層溫度、爐氣身分等。

1、焙燒強度

習慣上以單位沸騰層截面積一日處置含硫35%礦石的t數計算。焙燒強度與沸騰層操作氣速成正比。氣速是沸騰層中固體粒子大小的函數,一般在 1~3m/s范圍內。一般浮選礦的焙燒強度為15~20t/(㎡·d);關于通過3×3mm的篩孔的完整塊礦,焙燒強度為30t/(㎡·d)。

2、沸騰層高度

即爐內排渣溢流堰離風帽的高度,一般爲0.9~1.5m。

3、沸騰層溫度

隨硫化礦物、焙燒方法等不同而異。例如:鋅精礦氧化焙燒爲1070~1100℃,而硫酸化焙燒爲900~930℃;硫鐵礦的氧化焙燒溫度爲850~950℃。

4、爐氣身分

硫鐵礦氧化焙燒時,爐氣中二氧化硫13%~13.5%,三氧化硫≤0.1%。硫酸化焙燒,空氣過剩系數大,故爐氣中二氧化硫濃度低而三氧化硫含量增加。

1、 焙燒強度高;

2、 礦渣殘硫低;

3、 可以焙燒低品位礦;

4、 爐氣中二氧化硫濃度高、三氧化硫含量少;

5、 可以較多地回收熱能産生中壓蒸汽,焙燒過程産生的蒸汽通常有35%~45%是通過沸騰層中的冷卻管獲得;

6、 爐床溫度均勻;

7、 結構簡單,無轉動部件,且投資省,維修費用少;

8、 操作人員少,自動化程度高,操作費用低;

9、 開車敏捷而便宜,停車引起的空氣汙染少。但沸騰爐爐氣帶礦塵較多,空氣鼓風機動力消耗較大。